Estelle Hynek, IMT Nord Europe – Institut Mines-Télécom

Un immeuble de bureaux de deux étages a été imprimé à Dubaï en 2019, devenant le plus grand bâtiment imprimé au monde par sa surface, 640 mètres carré. En France, XtreeE prévoit de construire cinq maisons destinées à la location pour fin 2021 dans le projet Viliaprint. Constructions 3D, avec qui je réalise ma thèse, a imprimé les murs du pavillon de son futur siège en seulement 28 heures.

Aujourd’hui, il est possible d’imprimer des bâtiments. Entre sa rapidité et la variété des formes architecturales qu’elle permet de réaliser, l’impression 3D laisse envisager un secteur du BTP plus économe et plus écologique.

L’impression 3D consiste à reproduire un objet modélisé sur ordinateur grâce à la superposition de couches de matière. Aussi appelée fabrication additive, elle se développe dans le monde entier et tous les domaines, de la plasturgie à la médecine, ou de l’agroalimentaire à la construction.

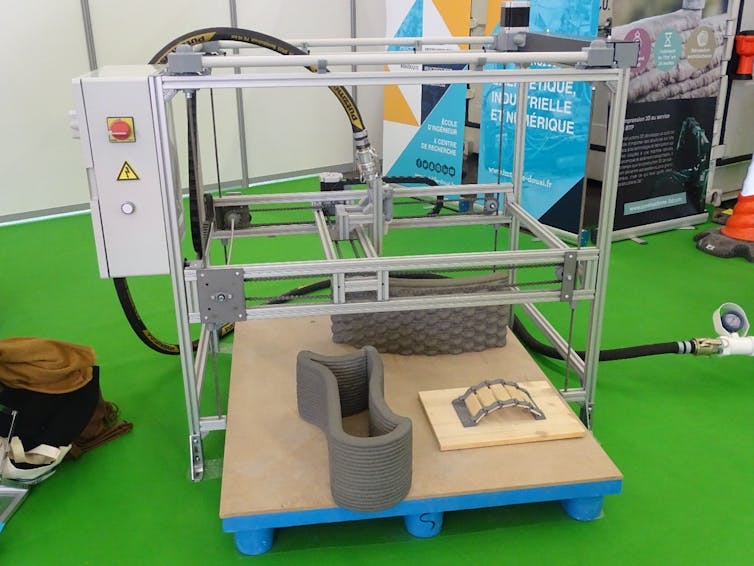

Pour l’impression 3D de bâtiments, le mortier, composé de ciment, d’eau et de sable, s’écoule à travers une buse reliée à une pompe via un tuyau. Les tailles et types d’imprimantes varient d’un constructeur à un autre. Il y a d’une part les imprimantes « cartésiennes » (haut/bas, gauche/droite, avant/arrière) le plus souvent installées dans un système de cage et dont la taille des éléments imprimés dépend totalement. D’autre part il existe des imprimantes munies d’un bras robotisé, comme la « maxi printer », qui peuvent être déplacées sur n’importe quel chantier et permettent d’imprimer directement sur place les différentes parties d’une structure, avec une plus large gamme de taille d’objets.

Pavillon imprimé par Constructions 3D à Bruay-sur-l’Escaut. Constructions 3D, fourni par l’auteure

Aujourd’hui, des spécialistes de l’impression 3D béton sont présents partout dans le monde, par exemple COBOD au Danemark, Apis Cor en Russie, XtreeE en France ou encore Sika en Suisse. Toutes ces entreprises ont un but commun : démocratiser la construction des bâtiments grâce à la fabrication additive.

Du laboratoire à l’« échelle 1 »

L’impression 3D nécessite des mortiers aux caractéristiques bien particulières et dont le comportement doit être en mesure d’évoluer très rapidement.

De fait, ces matériaux sont complexes et leur caractérisation toujours en développement : les mortiers doivent être assez fluides afin d’être « pompables » sans créer de bouchons dans le tuyau, et « extrudables » pour sortir de la buse d’impression sans blocage. Une fois déposé sous forme de cordon, le mortier doit changer très rapidement de comportement afin de supporter son propre poids ainsi que le poids des couches qui lui seront superposées. Aucun étalement de matériau ni « flambement de structure » n’est permis, car ils pourraient détruire l’objet. Par exemple, une forme simple de type carrée est sensible au flambement, c’est-à-dire à l’effondrement de l’objet, car aucune matière ne peut aider au maintien latéral des parois de la structure. Les formes composées de spirales et de courbes permettent d’augmenter la stabilité de l’objet et donc de limiter les risques de flambement.

Ces quatre critères (pompabilité, extrudabilité, constructibilité et esthétique) définissent le cahier des charges des encres cimentaires. Le mode de mise en œuvre du mortier ne doit pas en pénaliser les caractéristiques liées au service de l’objet telles que les résistances mécaniques ou les propriétés liées à la durabilité du mortier en question. Ainsi, le système d’impression, en comparaison avec une mise en place traditionnelle des mortiers, ne doit pas altérer les performances du matériau aussi bien en termes de résistances (en flexion et compression), mais également en termes de longévité.

De plus, le mortier doit posséder une taille de granulats et une composition globale adaptées au système d’impression. Certains systèmes, comme celui utilisé pour la « Maxi printer », nécessitent que tous les constituants du mortier hormis l’eau soient sous forme solide. Cela implique de trouver les adjuvants (produits chimiques permettant de modifier le comportement du matériau) adéquats. Les tests d’impression à l’échelle 1 nécessitent l’utilisation de très grandes quantités de matériaux.

Dans un premier temps les mortiers, aussi appelés encres, sont testés en laboratoire, à petite échelle, afin de limiter les quantités de matériaux utilisés. Un pistolet à silicone peut alors simuler l’impression et permettre la validation de plusieurs critères. Moins subjectifs, certains essais rendent mesurable le caractère « constructible » des encres tel que l’essai au « fall cone » qui permet d’observer l’évolution du comportement du mortier au cours du temps, à l’aide d’un cône venant pénétrer le matériau à intervalles réguliers.

Une fois les mortiers validés au laboratoire, il convient de les tester à l’échelle 1, pour vérifier la pompabilité du matériau et les autres critères liés à l’imprimabilité.

Mini printer. Estelle Hynek, fourni par l’auteure

Il faut noter qu’à ce jour, il n’existe pas de normes françaises ou européennes donnant des critères spécifiques de performances aux mortiers imprimables. De plus, les objets imprimés en 3D ne sont pas autorisés à être utilisés en tant qu’éléments porteurs d’un bâtiment. Il faudrait pour cela obtenir une certification, comme ce fut le cas pour le projet Viliaprint.

Trouver des substituts aux composants habituels du mortier pour des encres plus écologiques et économiques

Les mortiers imprimables sont aujourd’hui majoritairement composés de ciment, un matériau bien connu pour son impact important en émission de CO₂. Afin d’obtenir des encres plus écologiques et économiques, l’enjeu est donc de réaliser des encres cimentaires dont la part « clinker » (le composé principal du ciment, obtenu par calcination de calcaire et d’argile) serait diminuée, pour limiter l’impact carbone des mortiers et leur coût.

C’est dans cette optique qu‘IMT Nord-Europe s’attelle à l’incorporation de sous-produits industriels et d’additions minérales dans ces mortiers. Par exemple, le « filler calcaire » est une poudre très fine de calcaire, le « laitier de haut-fourneau » est un coproduit de l’industrie sidérurgique, le métakaolin est une argile calcinée (la kaolinite), les cendres volantes peuvent être issues de la biomasse (ou de la combustion du charbon pulvérisé dans les chaudières des centrales thermiques), les MIDND sont des mâchefers d’incinération de déchets non dangereux, ou encore les briques concassées et broyées. Tous ces matériaux ont été utilisés dans les encres à base cimentaire pour l’impression 3D afin de remplacer partiellement voire totalement le liant, c’est-à-dire le ciment.

Du côté du « squelette » granulaire du mortier, habituellement composé de sable naturel, on envisage aussi des substitutions. Ainsi, le projet européen CIRMAP vise à substituer totalement le sable naturel par du sable recyclé constitué le plus souvent de béton concassé recyclé, issu de la déconstruction de bâtiments.

Les difficultés liées aux substitutions du liant et du squelette granulaire sont multiples : les additions minérales peuvent rendre le mortier plus ou moins fluide qu’initialement, entraînant des conséquences sur les caractères extrudable et constructible de l’encre, et les résistances mécaniques en flexion et/ou compression peuvent également être fortement impactées selon la nature du matériau utilisé et le taux de substitution du ciment.

Bien que l’impression 3D soulève de nombreuses problématiques, cette nouvelle technologie permet la fabrication de réalisations architecturales audacieuses et devrait permettre de réduire les risques présents sur les chantiers actuels de construction.![]()

Estelle Hynek, Doctorante en Génie Civil, IMT Nord Europe – Institut Mines-Télécom

Cet article est republié à partir de The Conversation sous licence Creative Commons. Lire l’article original.

I'MTech L'actualité scientifique et technologique de l'IMT

I'MTech L'actualité scientifique et technologique de l'IMT